آخرین مطالب

امکانات وب

کد حرکت متن دنبال موس-->-->-->

-->-->-->-->-->-->

document.write('

دریافت کد پرواز بادکنک ها

ابزار های نایت اسکین

دریافت کد پرواز حباب ها

ابزار تماس با ما

-->-->-->-->-->-->

| جریان متناوب (AC) و جريان مستقيم (DC) تعریف جریان DC: جریان مستقیم (DC یا جریان پیوسته)، عبور پیوسته جریان الکتریسیته از یک هادی نظیر یک سیم از پتانسیل بالا به پتانسیل کم است. در جریان مستقیم، بار الکتریکی همواره در یک جهت عبور می کند که این امر جریان مستقیم را از جریان متناوب (AC) متمایز می کند. در واقع جریان مستقیم ابتدا برای انتقال توان الکتریکی پس از کشف تولید الکتریسیته در اواخر قرن 19 توسط توماس ادیسون بکار رفت. امروزه استفاده از جریان مستقیم برای این منظور غالبا کنار گذاشته شده است، چرا که جریان متناوب (که توسط نیکلا تسلا کشف و توسعه داده شده ) برای انتقال در طول خطوط بلند بسیار مناسب تر است (جنگ جریان ها را مشاهده کنید). هنوز هم انتقال توان DC برای اتصال شبکه های توان AC با فرکانس های مختلف به هم، بکار می رود. DC عموما در بسیاری از کاربرد های کم ولتاژ استفاده می شود، خصوصا در جایی که انرژی از طریق باتری ها تامین می شود که تنها می توانند ولتاژ DC تولید کنند. اکثر سیستم های خودکار، از DC استفاده می کنند. اگرچه که ژنراتور یک وسیله AC است که از یک یکسو کننده برای تولید DC استفاده می کند. اغلب مدارات الکترونیکی نیاز به یک منبع تغذیه DC دارند. با وجود اینکه DC مخفف جریان مستقیم است اما کلاً به ولتاژهای با پلاریته ثابت، DC گفته می شود. برخی از انواع DC دارای تغییرات ولتاژ زیادی هستند، مانند خروجی دست نخورده یک یکسوساز. با عبور این خروجی از یک فیلتر RC پایین گذر، ولتاژ پایدار تری حاصل می شود. معمولا به دلیل ولتاژهای بسیار پایین بکار رفته در سیستم های جریان مستقیم، نصب آنها نیازمند پریزها، کلیدها و لوازم ثابت متفاوتی از آنچه که برای جریان متناوب به کار می رود است. در یک وسیله جریان مستقیم این نکته بسیار مهم است که پلاریته آنرا معکوس وصل نکنیم، مگر اینکه وسیله داری یک پل دیودی برای اصلاح این امر باشد. (که اکثر دستگاه های عمل کننده با باتری این امکان را ندارند.) امروزه (سال 2000م) گرایشاتی در جهت سیستم های انتقال جریان مستقیم ولتاژ بالا (HVDC) ایجاد شده است. همچنین DC در سیستم های برق خورشیدی که توسط باتری های خورشیدی تغذیه می شوند، به کارمی رود. جریان متناوب (AC) تعریف: یک جریان متناوب (AC) جریان الکتریکی ای است که در آن اندازه جریان به صورت چرخه ای تغییر می کند، بر خلاف جریان مستقیم که در آن اندازه جریان مقدار ثابتی می ماند. شکل موج معمول یک مدار AC عموما یک موج سینوسی کامل است چرا که این شکل موج منجر به انتقال انرژی به موثرترین صورت می شود. اما به هر حال در کاربردهای خاص، شکل موج های متفاوتی نظیر مثلثی یا مربعی نیز استفاده می شود. تاریخچه توان الکتریکی با جریان متناوب، نوعی از انرژی الکتریکی است که برای تغذیه تجاری الکتریسیته به عنوان توان الکتریکی، از جریان متناوب استفاده می کند. ویلیام استنلی جی آر کسی است که یکی از اولین سیم پیچ های عملی را برای تولید جریان متناوب طراحی کرد. طراحی وی یک صورت ابتدایی ترانسفورماتور مدرن بود که یک سیم پیچ القایی نامیده می شد. از سال 1881م تا 1889م سیستمی که امروزه استفاده می شود، توسط نیکلا تسلا، جرج وستینگهاوس، لوییسین گاولارد، جان گیبس و الیور شالنجر طراحی شد. سیستمی که توماس ادیسون برای اولین بار برای توزیع تجاری الکتریسیته بکار برد، به دلیل استفاده از جریان مستقیم محدودیت های داشت که در این سیستم برطرف شد. اولین انتقال جریان متناوب در طول فواصل بلند در سال 1891م نزدیک تلورید کلورادو اتفاق افتاد که چند ماه بعد در آلمان ادامه پیدا کرد. توماس ادیسون به علت اینکه حقوق انحصاری اختراعات متعددی را در فن آوری جریان مستقیم «DC» داشت، استفاده از جریان مستقیم را، به شدت حمایت می کرد اما در نهایت جریان متناوب به عرصه استفاده عمومی آمد (جنگ جریان ها را مشاهده کنید). چارلز پروتیوس استینمتز از جنرال الکتریک بسیاری از مشکلات مرتبط با تولید الکتریسیته و انتقال آن را با استفاده از جریان متناوب حل کرد. توزیع برق و تغذیه خانگی بر خلاف جریان DC، جریان AC را می توان توسط یک ترانسفورماتور به سطوح مختلف ولتاژی انتقال داد. هر چه میزان ولتاژ افزایش یابد، انتقال توان هم موثرتر صورت خواهد گرفت. افزایش میزان قابلیت انتقال توان به علت قانون اهم است، تلفات انرژی الکتریکی وابسته به عبور جریان از یک هادی است. تلفات توان به علت جریان توسط رابطه P=I^2*R محاسبه می شود، بنابراین اگر جریان دو برابر شود، تلفات چهار برابر خواهد شد. با استفاده از ترانسفورماتور، ولتاژ را می توانیم به یک ولتاژ بالا افزایش دهیم تا بتوانیم توان را در طول فواصل بلند در سطح جریان پایین انتقال داده و در نتیجه تلفات کاهش یابد. سپس می توانیم ولتاژ را دوباره به سطحی که برای تغذیه خانگی بی خطر باشد، کاهش دهیم. تولید الکتریکی سه فاز بسیار عمومی است و استفاده ای موثرتر از ژنراتورهای تجاری را برای ما ممکن می سازد. انرژی الکتریکی توسط چرخش یک سیم پیچ داخل یک میدان مغناطیسی در ژنراتورهای بزرگ و با هزینه بالا ایجاد می شود. اما به هر حال جای دادن سه سیم پیچ جدا روی یک محور (بجای یک سیم پیچ)، هم نسبتا آسان و هم مقرون به صرفه است. این سیم پیچ ها روی محور ژنراتورها نصب شده اند اما از نظر فیزیکی جدا اند و دارای یک اختلاف زاویه 120 درجه ای نسبت به هم هستند. سه شکل موج جریان تولید می شود که دارای اختلاف فاز 120 درجه ای نسبت به هم، اما اندازه های یکسان هستند. توزیع الکتریسیته سه فاز بطور وسیعی در ساختمان های صنعتی و توزیع الکتریسیته تک فاز در محیط های خانگی بکار می رود. نوعا یک ترانسفورماتور سه فاز ممکن است مسیرهای مختلفی را با یک فاز متفاوت برای بخش های مختلف هر مسیر، تغذیه کند. سیستم های سه فاز به گونه ای طراحی شده اند که در محل بار متعادل باشند، اگر باری به طور صحیح متعادل شده باشد، جریانی از نقطه خنثی عبور نخواهد کرد. این بدین مفهوم است که می توان جریان را تنها با سه کابل به جای شش کابل که در غیر این صورت مورد نیاز است، انتقال داد. گفتنی است که برق سه فاز در واقع نوعی از سیستم چند فازه است. در بسیاری از موارد تنها یک تک فاز برای تغذیه ی روشنایی خیابان ها یا مصرف کننده های خانگی مورد نیاز است. وقتی که یک سیستم توان الکتریکی سه فاز داریم، یک کابل چهارمی که خنثی است را در توزیع خیابانی قرار می دهیم تا برای هر خانه یک مدار کامل را فراهم کنیم «یعنی هر خانه می تواند از یکی از کابل های فاز و کابل خنثی برای مصرف استفاده کند». خانه های مختلف در خیابان از فازهای مختلف استفاده می کنند یا وقتی که مصرف کننده های زیادی به سیستم متصلند، آنها را به صورت مساوی در طول سه فاز پخش می کنند تا بار روی سیستم متعادل شود. بنابراین کابل تغذیه هر خانه معمولاً تنها شامل یک هادی فاز و نول و احتمالا با یک پوشش آهنی زمین شده، است. برای اطمینان یک سیم سومی هم اغلب بین هر یک از وسایل الکتریکی در خانه و صفحه سوییچ الکتریکی اصلی یا جعبه فیوز وصل می شود. این سیم سوم در انگلستان و اکثر کشورهای انگلیسی زبان سیم earthو در آمریکا سیم groundخوانده می شود. در صفحه سوییچ اصلی سیم earth را به سیم نول و نیز به یک تیرک متصل به زمین یا هر نقطه earthدر دسترس (برای آمریکایی ها نقطه ground) نظیر لوله آب، متصل می کنند. در صورت وقوع خطا، سیم زمین می تواند جریان کافی را برای راه اندازی یک فیوز و جدا کردن مدار دارای خطا، از خود عبور دهد. همچنین اتصال زمین به این مفهوم است که ساختمان مجاور دارای ولتاژی برابر ولتاژ نقطه خنثی است. شایع ترین نوع خطای الکتریکی (شوک) در صورتی رخ می دهد که شی ای (معمولاً یک نفر) بطور تصادفی بین یک هادی فاز و زمین، مداری تشکیل دهد. در این صورت یک جریان خطا از فاز به زمین ایجاد می شود که به جریان پس ماند معروف است. یک مدار شکن جریان پس ماند طراحی شده است تا چنین مشکلی را شناسایی کند و مدار را قبل از اینکه شوک الکتریکی منجر به مرگ شود، قطع کند. در کاربرد های صنعتی (سه فاز) بسیاری از قسمت های مجزای سیستم خنثی به زمین متصلند که این امر موجب می شود تا جریان های کوچک زمین، که همواره بین یک ژنراتور و یک مصرف کننده (بار) در حال عبور هستند را متعادل کند. این سیستم زمین کردن این اطمینان را به ما می دهد که اگر خطایی رخ دهد، جریانی که از نقطه خنثی می گذرد به یک سطح قابل کنترل محدود شده باشد. این روش به سیستم خنثی زمین چندگانه معروف است. فرکانس های AC در کشورها اکثر کشورهای جهان سیستم های الکتریکی شان را روی یکی از دو فرکانس 60 و 50 هرتز استاندارد کرده اند. لیست کشورهای 60 هرتز که اغلبشان در دنیای جدید قرار دارند کوتاه تر است اما نمی توان گفت که 60 هرتز کمتر معمول است. کشورهای 60 هرتز عبارتند از: ساموای امریکا، آنتیگوا و باربودا، آروبا، باهاماس، بلیز، برمودا، کانادا، جزایر کیمان، کلمبیا، کاستاریکا، کوبا، جمهوری دمونیکن، السالوادور، پلینسیای فرانسه، گوام، گواتمالا، گیانا، هاییتی، هندوراس، کره جنوبی، لیبریا، جزایر مارشال، مکزیک، میکرونسیا، مونت سرات، نیکاراگویه، جزایر ماریانای شمالی، پالایو، پاناما، پرو، فیلیپین، پرتوریکو، ساین کیتس و نویس، سورینام، تایوان، ترینیداد توباگو، جزایر ترکس و کیاکوس، ایالات متحده، ونزولا، جزایر ویرجین، جزیره ویک. این کشورها دارای سیستم هایی با فرکانس مختلط 60 و 50 هرتز اند: بحرین، برزیل (اغلب فرکانس 60)، ژاپن (فرکانس 60 هرتز در زمان حضور غربی ها). اغلب کشورها بگونه ای استاندارد تلویزیون شان را انتخاب کرده اند که با فرکانس خطوط برق شان متناسب باشد. استاندارد NTSC برای کار با فرکانس خطوط برق 60 هرتز طراحی شده است در حالیکه PAL و SECAM برای فرکانس خطوط 50 هرتز طراحی شده است اما نسخه 60 هرتز PAL هم وجود دارد، برای مثال در برزیل PAL-M ارایه دهنده وضوح PAL و چشمک تصویر پایین NTSC است. عموماً این مطلب پذیرفته شده است که نیکلا تسلا فرکانس 60 هرتز را به عنوان کمترین فرکانسی که منجر به عدم بروز پدیده چشمک زنی قابل مشاهده در روشنایی های خیابان ها می شد، انتخاب کرد. توان 25 هرتز بیش از آنی که در آبشار نیاگارا تولید شود، در اونتاریو و آمریکای شمالی استفاده می شده است. هنوز هم ممکن است برخی از ژنراتورهای 25 هرتز در آبشار نیاگارا مورد استفاده واقع شوند. فرکانس پایین طراحی موتورهای الکتریکی کم سرعت را ساده می سازد و می توان آنرا به صورت بهتر و موثرتری تولید کرده و انتقال داد، اما منجر به چشمک زنی قابل ملاحظه ای در روشنایی ها می شود. کاربرد های ساحلی و دریایی ممکن است گاهاً فرکانس 400 هرتز را به علت مزیت های مختلف فنی مورد استفاده قرار دهند. برق 67/16 هرتزی هم هنوز در برخی از سیستم های راه آهن اروپا مانند سوئد به چشم می خورد. ریاضیات ولتاژهای AC جریان های متناوب عموما با ولتاژهای متناوب مرتبط اند. یک ولتاژ AC، V را می توان به صورت ریاضی مانند یک تابع از زمان توسط معادله زیر نمایش داد: که در آن A، اندازه بر حسب ولت است (همچنین ولتاژ پیک خوانده می شود) ω، فرکانس زاویه ای بر حسب رادیان بر ثانیه و t، زمان بر حسب ثانیه است. به دلیل اینکه فرکانس زاویه ای برای ریاضی دانان بیش از مهندسین جذاب است، این معادله معمولاً به صورت زیر نوشته می شود: که در آن f، فرکانس بر حسب هرتز است. مقدار پیک به پیک یک ولتاژ AC به صورت اختلاف بین پیک مثبت و منفی این ولتاژ تعرف می شود. به دلیل اینکه حداکثر ولتاژ sin(x) ، 1+ و حداقل مقدار آن 1- است، یک ولتاژ AC بین +A و A – نوسان می کند. بنابراین ولتاژ پیک به پیک که به صورت VP-P نوشته می شود، برابر (+A)-(-A) = 2×Aخواهد بود. اندازه یک ولتاژ AC معمولا به صورت یک مقدار ریشه میانگین مجذور (rms) بیان می شود که Vrms نوشته می شود. برای یک ولتاژ سینوسی داریم: Vrms در محاسبه توانای که توسط یک بار الکتریکی مصرف شده، مفید است. اگر یک ولتاژ مستقیم VDC یک توان P را به یک بار داده شده ارایه دهد، آنگاه یک ولتاژ متناوب با Vrms در صورتی همان توان را به بار مشابه ارایه می دهد که Vrms = VDC. برای توضیح این مفهوم، خطوط برق 240 ولتی متناوب را در انگلیس تصور کنید. دلیل نام این خطوط این است که مقدار rms آن (حداقل بطور نامی) 240 ولت است. بدین مفهوم که این خطوط همان اثر گرمایی را دارند که ولتاژ DC 240 ولتی دارد. برای محاسبه ولتاژ پیک (اندازه)، می توانیم معادله بالا را به این معاله تغییر دهیم: برای ولتاژ AC 240 ولتی، ولتاژ پیک یا A برابر 240 V × √2 = 339 V (تقریبا) است. ولتاژ پیک به پیک خطوط 240 ولتی حتی از این هم بیشتر است: 2 × 240 V × √2 = 679 V (تقریبا). اتحادیه اروپا (شامل انگلیس) اکنون یک تغذیه 230 ولتی و 50 هرتزی را بین کشورهای خود، هم آهنگ کرده است. |

برچسب : نویسنده : reza reza1379 بازدید : 330

قیچیکاری]

مقدمه: قیچیکاری یکی از فرایندهای برشکاری مکانیکی است. به وسیله قیچی میتوان انواع ورقها، میلهها و شمشها را برید. عمل برش به وسیله قیچی شبیه برشکاری با قلم است؛ با این تفاوت که در قیچیکاری تیغهها که در طرفین قطعه قرار گرفتهاند، به وسیله نیروی دست یا ماشین از کنار هم عبور داده میشوند و عمل برش انجام میپذیرد.

تعریف: برشکاری به وسیله قیچی (قیچی کردن) عبارت است از بریدن یا قطع کردن بدون براده برداری به وسیله دو تیغه بُرنده گوهای شکل که مخالف جهت یکدیگر حرکت میکنند و از کنار یکدیگر میگذرند.

لقّی بین تیغهها: هنگام برشکاری با قیچی معمولاً باید بین دو تیغه قیچی مقداری فاصله وجود داشته باشد که در اصطلاح آن را «لقی» میگویند. این فاصله از سویی موجب میگردد که تیغهها با هم اصطکاک نداشته باشند و از سوی دیگر، برشکاری را آسان میکند. لقی بین دو تیغه به ضخامت و جنس قطعه کار بستگی دارد که معمولاً آن را در حدود1/20 ضخامت قطعه کار در نظر میگیرند.

طبقهبندی انواع قیچیها]

قیچیها را از نظر قدرت برش و نوع کاربرد در صنعت به سه گروه طبقه بندی کردهاند. قیچیهای دستی، قیچیهای اهرمی و قیچیهای ماشینی (مکانیکی و هیدرولیکی) که به ترتیب به شرح هر یک میپردازیم.

قیچیهای دستی]

از قیچیهای دستی برای بریدن ورقهای فلزی نازک تا ضخامت 1.5 میلیمتر استفاده میشود. در ساختمان قیچیهای دستی، از قانون اهرمها برای تأمین نیروی برش و سهولت در عمل قیچیکاری استفاده شده است. قیچیهای دستی بر حسب کاربردشان در صنعت به شکلهای مختلف در دو گروه اصلی «چپ بر» و «راست بر» ساخته میشوند. تشخیص راست بر یا چپ بر بودن قیچیها، معمولاً به این ترتیب است که ابتدا قیچی را از پهلو به نحوی در مقابل دید قرار میدهند که نوک آن به سمت چپ باشد. حال اگر پخ برنده تیغه بالایی را بتوان دید، آن را قیچی راست بر و چنانچه پخ برنده تیغه پایین در معرض دید باشد، قیچی را چپ بر مینامند.

طبقه بندی قیچیهای دستی: قیچیهای دستی را چپ بر یا راست بر میسازند. ولی از نظر ساحتمان و کاربرد، این قیچیها در برشکاری ورقهای فلزی انواع گوناگون دارند:

الف- قیچیهای دستی با تیغههای پهن و صاف: برای برشهای مستقیم به کار میروند.

ب- قیچیهای دستی با تیغههای پهن و خمیده: برای ایجاد برش در محلهای زاویه دار که امکان برش با قیچی مستقیم نیست.

ج- قیچیهای دستی با یک تیغه پهن و یک تیغهٔ باریک: برای برشهای مستقیم طویل کاربرد دارند.

د- قیچیهای دستی با تیغههای باریک منحنی: برا برشهای فرم دار و دارای انحنا به کار میرود.

هـ- قیچیهای دستی با تیغههای صاف و باریک: برایایجاد برشهای داخلی مشتقیم و فرم دار مورد استفاده هستند.

و- قیچیهای دستی با یک تیغه دوبل و یک تیغه باریک: برای قطع کردن و ایجاد برشهای روی لولههای نازک مورد استفاده قرار میگیرند.

قیچیهای اهرمی

با قیچیهای اهرمی میتوان ورقهای فلزی را با ضخامتهای بیشتری برید. قیچیهای اهرمی دارای یک اهرم هستند و نقطه اتکای آنها در کناری قرار دارد (قانون اهرمهای نوع دوم).

قیچیهای اهرمی را معمولاً در سه نوع ساده، مرکب و ورق بر (وزنهای)، ساختهاند که به شرح قیچی اهرمی ساده میپردازیم.

قیچی اهرمی ساده:

قیچیهای اهرمی ساده دارای یک تیغه ثابت و یک تیغه متحرک هستند. تیغه ثابت در پایین قرار دارد و از آن به عنوان تکیه گاه نیز استفاده میشود. تیغه متحرک که در بالا قرار دارد، عمل برش را از طریق یک اهرم دوبل انجام میدهد. طول تیغههای این نوع قیچی معمولاً بین ۱۵۰ تا ۳۰۰ میلیمتر و قدرت برش ان تا ضخامت ۵ میلیمتر است. در کنار بدنه قیچی ضامن نگهدارنده قابل تنظیمی در نظر گرفتهاند که وظیفه افقی نگه داشتن قطعه کار را به عهده دارد. این قیچیها تنها برای بریدن ورقها و قطعات تخت به کار میروند و از آنها نمیتوان برای بریدن مفتولها و شمشهای فرم دار استفاده کرد؛ زیرا این عمل به تیغههای آن صدمه میزند.

قیچیهای ماشینی]

قیچی های ماشینی دارای انواع مختلفی هستند از جمله : 1- قیچی برقی انیورسال -2- قیچی های گیوتین -3- قیچی های گردبر ماشینی و ... که در ادامه به شرح برخی از آن ها می پردازیم.

تذکر 1 : قابل ذکر است که قیچی های گردبر در دو گروه دستی و ماشینی وجود دارند .

تذکر 2 : از دیگر انواع قیچی ها قیچی های نیبلر هستند که در 3 گروه دستی , میزی و ستونی وجود دارند .

قیچی گیوتین:

برای سرعت عمل بیشتر در بریدن ورقها مخصوصاً آنهائی که دارای طول زیادتری میباشند، از قیچی گیوتینی استفاده میشود. در این قیچیها معمولاً تیغه پائینی ثابت بوده و به لبه میز قیچی سوار شده است. تیغه بالائی که بطور عمودی قابل حرکت میباشد نسبت به تیغه پائینی دارای زاویهای از ۱ تا ۶ درجه بوده و میتوان با عبور دادن آن از کنار تیغه ثابت (پائینی) عمل برش را انجام داد. این قیچیها را در دو نوع دستی و یا ماشینی ساخته و برای تامین حرکت تیغه متحرک آنها ممکن است که از مکانیزم لنگ و یا فشار روغن (هیدرولیک) استفاده گردد.

اجزاء مهم قیچیهای گیوتین:

در قیچیهای گیوتین مکانیکی و هیدرولیکی به غیر از مکانیسم قدرت (محرّکهها) که متفاوتند بقیه اجزاء مهم آنها تقریباً با هم مشابهند که باختصار بشرح آنها میپردازیم.

1- بدنه قیچیهای گیوتین : بدنه قیچی های گیوتین را به 3 روش تهیه می کنند :

الف: از ورقهای فولادی غلطک کاری شده که پس از عملیات ماشین کاری با پیچ و مهره یا جوش مونتاژ میشوند.

ب: از قطعات ریخته شده تهیه میکنند.

ج: با ترکیبی از دو روش فوق از ورقهای فولادی و قطعات ریخته شده تهیه میشوند.

چون در حین برش اکثر بار وارده به یک قیچی بار انحرافی یا متحرک است و تنشهای پیچشی بوجود میآید بنابراین میز قیچی را مستحکم میسازند تا در مقابل نیروهای وارده مقاومت لازم را داشته باشد و نیز چون در لحظه برش ضربات سنگین بر بدنه قیچی وارد میآید لذا برای خنثی کردن آنها از متعادل کنندههای فنری در گیوتینهای معمولی و از متعادل کنندههای پنوماتیکی در گیوتین های بزرگ استفاده میشود.

۲- موتور قیچی گیوتین: مسیر انتقال قدرت در یک قیچی گیوتین از موتور آن شروع میشود . چون در کارهای مداوم و سرعتهای نسبتاً بالا زمان کوتاهی برای ذخیره انرژی بوسیله چرخ طیار وجود دارد و این امر فشار زیادی را به موتور وارد میسازد بنابراین قدرت موتور گیوتین باید از حد ظرفیت آن بیشتر باشد یعنی بایدقدرتی بیشتر از مقدار لازم داشته باشد.

۳- کلاچ: کلاچ مکانیسمی است که برای ارتباط و قطع ارتباط حرکتهای دورانی به کار میرود. در گیوتین از کلاچ برای شروع دوران میل لنگ استفاده میشود کلاچ در گیوتین چه از نوع مکانیکی و چه از نوع اصطکاکی باشد عامل ارتباط بین دنده محرک با چرخ طیار و یا میل لنگ است. کلاچها به دو دسته تقسیم میشوند:

الف- کلاچهای مکانیکی ب- کلاچهای دیسکی

الف- کلاچهای مکانیکی عبارتند از: پنینی – سه فکی – غلطکی که بیشتر در گیوتینهای مکانیکی مورد استفاده قرار میگیرند.

ب- کلاچهای دیسکی – کلاچهای دیسکی بصورت هوائی (پنوماتیک) و روغنی (هیدرولیک) میباشند و در گیوتینهای هیدرولیکی بکار برده میشوند.

۴- نگهدارندههای ورق: برای برش صحیح و دقیق نگهداشتن ورق و همچنین تنظیم دقیق آن حایز اهمیت است بنابراین وجود نگهدارندههای ورق در گیوتین از وسایل ضروری بشمار میآید.

نقش نگهدارندههای ورق ثابت نگهداشتن ورق بر بستر (میز) قیچی گیوتین در لحظه برش است انجام این امر به نیروی زیادی نیاز دارد، چنانچه ورق بعلت عدم نیروی کافی جهت نگهداری آن از محل خود حرکت کند طبعاً برش صحیح صورت نخواهد گرفت. مضافاً وقتیکه تیغه بالائی قیچی با ورق تماس حاصل میکند نیروی کشنده بسیار قوی ای به اثر اهرم ضربه زدن قیچی اضافه میشود در این حال وسیله نگهدارنده باید آنقدر استقامت داشته باشد تا در برابر نیروها از خود مقاومت نشان دهد برای این منظور نگهدارنده هائیکه بکار برده میشوند از فنرها و یا از عمل مکانیکی بادامکها و اهرمها و یا نیروی هیدرولیکی سیلندرهای هوا و یا ترکیبی از هر یک از آنها میباشند وسائل نگهدارنده معمولاً برای قدرتهای بیش از آنچه مورد نظر است طراحی و ساخته میشوند.

۵- تیغههای قیچی گیوتین: جنس تیغههای گیوتین را از فولادهای کرم دار تهیه میکنند چون نیروی فوق العاده زیادی به لبههای برنده تیغه وارد میشود بنابراین وجود کوچکترین نقص در ساختمان متالوژیکی تیغه و یا کوچکترین کمبود در نحوه عملیات حرارتی آن و یا سنگ زدن تیغه موجب وارد آمدن آسیب شدید و یا حداقل فرسایش سریع تیغه شده و کار برش را غیر مطلوب میسازد. در نگهداری تیغهها باید توجه لازم به عمل آید و چنانچه تیغهها پس از مدتی کند شدند باید به وسیله افراد متخصص و ماهر با ماشین سنگ دقیق نسبت به تیز کردن آنها اقدام شود در غیر این صورت کندی تیغهها اضافه بر بوجود آوردن لبههای بریده و یا شکسته در ورق بریده شده موجب آن میشود که در ورق بریده شده پلیسههای زیادی بوجود آید و همچنین موجب فرسایش زیاد راهنماهای ضربه زن می شود تیغههای کند احتمالاً ممکن است موجب آسیب رساندن به بدنه قیچی هم گردند.

نحوه کار و کاربرد قیچیهای گیوتین (مکانیکی):

این نوع قیچیها برای بریدن ورقهای فلزی تا ضخامت ۳۰ میلیمتر استفاده میشوند. نحوه کار این قیچیها بدین صورت است که پس از روشن کردن دستگاه و براه انداختن الکترو موتور با فشار آوردن روی پدال کلاچ دستگاه عمل نموده و نیروی الکترو موتور به وسیله واسطههایی به میل لنگ یا بادامکهای قیچی منتقل میشود و حرکت دورانی را به حرکت عمودی تبدیل میکند و در نتیجه موجب پائین آمدن کشوئی گیوتین که تیغه فوقانی روی ان نصب میباشد شده و با کمک تیغه پائین قیچی که همواره ثابت بوده و به میز بدنه دستگاه محکم شده است عمل برش بتدریج انجام میشود. بدیهی است چنانچه روی پدال بطور مستمر فشار وارد آید چون صفحه کلاچ آزاد نمیباشد و نیرو به میل لنگ یا بادامکها کماکان منتقل میشود کشوئی قیچی در هر رفت و برگشت عمل برش را انجام میدهد ولی در غیر این صورت هر مرتبه که به پدال فشار وارد آید عمل برش انجام میگیرد. برای اینکه در موقع برش ورق جابجا نشود بر روی کشوئی متحرک قیچیهای گیوتین نگهدارنده هائی نصب گردیده که هم زمان با حرکت تیغه فوقانی به طرف تیغه پائین که برش انجام میشود ورق را با تمام قدرت نگهمیدارند این نگهدارندهها دارای یک پیستون مستقل میباشند که با هوای فشرده (سیستم پنوماتیک) و یا روغن تحت فشار (سیستم هیدرولیک) عمل نگهداری ورق را در تمام طول خود تقسیم میکند.

قیچیهای گرد بُر:

علاوه بر قیچیهای دستی که به وسیله آنها میتوان ورقهای فلزی نازک را به صورت دایره برید، قیچیهای دیگری وجود دارند که با آنها ورقهای فلزی را تا ضخامت ۶ میلیمتر و به شعاعهای مختلف تا ۵۰ میلیمتر با توجه به نوع و قدرت ماشین می بُرند.

قیچیهای گرد بر را در گروههای دستی و ماشینی طراحی میکنند و میسازند. در گروه دستی انواع مختلفی وجود دارد.

نیروی محرکه در قیچیهای گرد بر دستی: با به گردش درآوردن چرخ مدوری که روی ماشین تعبیه شده است، نیروی محرکه در قیچی گردبر دستی تامین میشود. با انتقال این نیرو توسط واسطههای مکانیکی به محورها، تیغهها در جهت مخالف یکدیگر میچرخند و در نتیجه، برشکاری انجام میشود.

در نوع قیچی گردبر ماشینی، نیروی محرکه انرژی الکتریسیته است که این انرژی پس از تبدیل به انرزی مکانیکی، محورهای قیچی را در جهت مخالف به حرکت در میآورد و در نتیجه تیغه های قیچی را که روی محور نصب شدهاند، می چرخاند.

اصول کار قیچی گرد بر: همان طور که اشاره کردیم، دو محوری، که تیغههای قیچی به آنها بسته شده است، با اعمال نیرو، مخالف جهت یکدیگر می چرخند (خواه نیروی اعمال شده دستی یا برقی باشد). چرخش تیغهها در جهت مخالف موجب کشیدن ورق میشود و با تنظیم فاصله تیغهها نسبت به ضخامت ورق، در چند مرحله عمل برش به صورت دایره انجام میگیرد.

تیغههای قیچی گرد بر: ابزار برش قیچیهای گرد بر را تیغههای گرد آنها تشکیل میدهد. هر تیغه روی یک محور بسته میشود که وضعیت قرارگیری آنها نسبت به هم متناسب با ضخامت ورق مورد برش متفاوت است. در زیر به شرح حالتهای مختلف آنها میپردازیم:

تیغههای استوانهای: تیغههای استوانهای که قطر آنها ۵۰ تا ۱۱۰ میلیمتر است، روی قیچیهای گرد بر که دارای محورهای موازی هستند، نصب میشوند. ظرفیت برش این تیغهها برای فولادهای کم کربن تا ضخامت ۴ میلیمتر است.

تیغههای مخروطی: تیغههای مخروطی روی قیچیهای گرد بر با محورهای مایل نصب میشوند. این نوع قیچیهای گرد بر معمولاً ورقهای فلزی را بدون تغییر فرم سطحی به صورت دایره میبرند و ظرفیت برش تیغههای آنها نیز برای فولادهای کم کربن تا ۴ میلیمتر است.

تیغههای مخصوص آجدار: نوع دیگری تیغه روی قیچیهای گرد بر نصب میشود که برای سهولت در برشکاری و اصطکاک بیشتر با ورق تیغه زیرین آن را آجدار میسازند تا ضمن برش موجب حرکت ورق به سمت جلو شود.

قیچی گرد بر: تیغههای این قیچی از دو مخروط ناقص تشکیل شده است که با حرکت گردشی خود حول دو محور جداگانه و در جهت مخالف یکدیگر، عمل برش را انجام میدهند. حرکت تیغهها توسط دست و یا الکترو موتور از طریق چرخ دنده هائی بطور همزمان انجام میگیرد. با این نوع قیچیها میتوان برشهای مستقیم طویل و همچنین برشهای قوسدار را نیز انجام داد. در نوعی از این قیچیها که برای برشهای طویل و مستقیم مورد استفاده قرار میگیرند، محور تیغهها نسبت به یکدیگر موازی بوده و بکمک تکیه گاه آن میتوان عرض مورد برش را تنظیم نمود. بدیهی است که عرض برش در این قیچیها محدوده بوده ولی از نظر طول برش محدودیتی ندارند. در نوع دیگر این قیچیها که برای برشهای قوسدار بکار میروند، زاویه محور تیغهها نسبت به هم معمولاً ۴۵ درجه انتخاب میشود. برای آنکه بتوان بوسیله آنها قطعات دایرهای را بدون نیاز به خط کشی برید در روی آنها کمانی وجود دارد که در روی آن نیز دو مرغک سوار شده است. بوسیله این مرغکها میتوان مرکز دایره مورد نظر را تثبیت کرده و با تنظیم فاصله آن با تیغهها، شعاع برش مورد لزوم را بدست آورد. برای برشهای منحنی و یا ترکیبی لازم است که ابتدا مسیر برش را خط کشی کرده و سپس با هدایت قطعه کار از بین تیغهها بکمک دست، اقدام به بریدن آنها کرد.

گروه کار و فناوری کلاس هشتم شهرستان گالیکش...برچسب : نویسنده : reza reza1379 بازدید : 475

خمکاری:[ویرایش]

در انواع کارهای ورقکاری به موارد زیادی برخورد میکنیم که برای تأمین فرم مورد نظر، افزایش مقاومت در مقابل خمش، جلوگیری از آسیب به دست، ایجاد اتصال و غیره نیاز به خمکاری وجود دارد. وسایل و ماشین آلاتی که برای این منظور بکار میروند متنوع بوده و با هر کدام خمهای معینی را میتوان بوجود آورد.

دستگاه خمکن دستی[ویرایش]

این دستگاه برای خمهای گوشه دار و آنهائی که دارای انحناء محدودی میباشند بکار می رود.

این دستگاه دارای پایهای است که فک زیرین بر روی آن سوار شده است. فک روئی بکمک مکانیزم پیچ و مهره قابل حرکت بوده و بوسیله آن میتوان ورق را بین دو فک محکم نمود. فک دیگری بنام فک خم کننده وجود دارد که حول محوری بصورت شعاعی قابل حرکت بوده و بوسیله آن میتوان ورقی را که قبلاً بین فکهای روئی و زیرین محکم شده است خم نمود. برای خنثی کردن نیروی وزن فک خم کننده، معمولاً در انتهای محور آن وزنهای قرار دارد که به آن وزنه تعادل میگویند. در لبه فکهای سه گانه مذکور معمولاً تیغههایی از جنس فولاد نصب گردیده است که قابل تعویض بوده و با تعویض آنها میتوان خمهای مختلفی را بوجود آورد.

ظرفیت خمکاری در دستگاه خمکن دستی : با این نوع ماشین خمکن میتوان ورقهای آهنی و فولاد کم کربن را تا ضخامت ۳ میلیمتر , ورقهای آلومینیوم و آلیاژهای آن را تا ضخامت ۶ میلیمتر و همچنین ورقهای مس و برنج را تا ضخامت ۵ میلیمتر خمکاری کرد.

ماشین خمکن برقی[ویرایش]

خمکنهای برقی: ماشینهای خمکن برقی نسبت به ماشینهای خمکن ساده دستی دارای کار آیی خوب و مؤثرتری هستند و به طول یک تا ۶ متر ساخته میشوند.

اجزای ماشینهای خمکن برقی:

1) موتور الکتریکی و جعبه دنده معکوس کننده دور؛

2) فک بالای دستگاه و وابستههای آن که حرکت خود را از الکترو موتوری که در قسمت پایه سمت راست نصب شده است، میگیرد؛

3) صفحه گردان و وابستههای آن که نیروی خود را برای خمکاری از الکترو موتور میگیرد؛

4) تجهیزات تبدیل و انتقال نیرو؛ این تجهیزات تبدیل نیرو و انتقال آن را به قسمتهای متحرک ماشین امکانپذیر میسازد و معمولاً در پایههای دستگاهها جاسازی میشوند؛

5) جعبه فرمان مجهز به کلیدهای روشن و خاموش موتور و کلید فرمان توقف دقیق تیغهها به هنگام خمکاری که روی دستگاه نصب شده است.

تذکر :از جمله دستگاه های دیگری که برای خم کردن ورق های فلزی مورد استفاده قرار می گیرند دستگاه های پرس خم هستند از جمله دستگاه های پرس خم مکانیکی و دستگاه های پرس خم هیدرولیکی

چرخ حلبیسازی[ویرایش]

به کمک این دستگاه میتوان در دیواره ظروف تو خالی و یا لولهها و همچنین سطح ورقها، فرمهائی به منظور افزایش مقاومت در مقابل خمش، ایجاد اتصال و جلوگیری از آسیب به دست ایجاد کرد. این ماشین دارای دو محور موازی میباشد که در پیشانی هر یک از انها می توان قالبهای مدوری را بسته و با هدایت ورق از بین آنها فرم لازم را در قطعه مورد نظر ایجاد نمود. لازم به ذکر است که با بستن تیغههای مدوری (مشابه قیچی گرد بر) میتوان برشهای مستقیم را نیز با آنها انجام داد. حرکت گردشی این دستگاهها بوسیله دست و یا با استفاده از الکترو موتور تأمین میگردد. ولی در هر حال بایستی قالبها با سرعت مساوی و در جهت عکس یکدیگر حرکت نمایند؛ تا بتوانند ورق را به سمت جلو هدایت نمایند. کارهائی که با این دستگاه میتوان انجام داد متنوع میباشند، که از مهمترین آنها میتوان مفتول پیچ کردن، رخ انداختن، فرنگی پیچ کردن و لبه زدن (خم کردن لبه با عرض کم) را نام برد.

I- مفتول پیچ کردن: برای آنکه لبه ظروف به دست آسیب نزده و علاوه بر شکل ظاهری بهتر، دارای مقاومت بیشتری نیز در مقابل تغییر فرم باشند، لبه آنها را لوله کرده و چنانچه بخواهند مقاومت آنها را باز هم افزایش دهند، در داخل آن از مفتول نیز استفاده میکنند. این عمل را در اصطلاح ورقکاری و حلبی سازی مفتول پیچ کردن گویند.

II- رخ انداختن: ایجاد فرورفتگی قوس دار در دیواره ظروف و یا سطح ورقها را رخ انداختن نامیده و از ان بمنظور افزایش مقاومت در مقابل تغییر فرم و خمش، سود میبرند. این عمل را میتوان بکمک چرخ حلبی سازی و یا بوسیله سندان و چکش مخصوصی که به ابزارهای ورقکاری تعلق دارند نیز انجام داد.

III- لبه زدن: برای ایجاد مقاومت در لبه قطعات و یا اتصال آنها به یکدیگر، گاهی اوقات لبه ورق را به مقدار مورد لزوم خم میکنند. این عمل را لبه زدن نامیده و ممکن است که با استفاده از چرخ حلبی سازی و یا بوسیله دست و با کمک چکش و قالبهای زیر سری انجام گیرد. لازم به تذکر است که برای این منظور ماشینهای خاصی بنام ماشینهای لبه زنی وجود دارند.

IV- فرنگی پیچ کردن: خمکاری لبههای ورق، داخل یکدیگر قرار دادن و کوبیدن آنها بمنظور اتصال را فرنگی پیچ کردن گویند. این عمل برای اتصال ورقهای فولادی تا ضخامت ۵/۱ میلیمتر مناسب میباشد. از این اتصال که بر حسب نوع و مورد استفاده برای انوع گوناگونی میباشد، برای اتصال گوشه کانالها، بدنه لولهها، کف و بدنه ظروف (منبع نفت، سطل آب، قوطی کنسرو و غیره) و نظایر آنها استفاده میشود. برای ایجاد خمهای مربوط به این نوع اتصال میتوان از چرخ حلبی سازی در طی مراحل مختلف و همچنین از دستگاههای مخصوصی که بهمین منظور ساخته شدهاند استفاده نمود.

گروه کار و فناوری کلاس هشتم شهرستان گالیکش...برچسب : نویسنده : reza reza1379 بازدید : 449

خمکاری:[ویرایش]

در انواع کارهای ورقکاری به موارد زیادی برخورد میکنیم که برای تأمین فرم مورد نظر، افزایش مقاومت در مقابل خمش، جلوگیری از آسیب به دست، ایجاد اتصال و غیره نیاز به خمکاری وجود دارد. وسایل و ماشین آلاتی که برای این منظور بکار میروند متنوع بوده و با هر کدام خمهای معینی را میتوان بوجود آورد.

دستگاه خمکن دستی[ویرایش]

این دستگاه برای خمهای گوشه دار و آنهائی که دارای انحناء محدودی میباشند بکار می رود.

این دستگاه دارای پایهای است که فک زیرین بر روی آن سوار شده است. فک روئی بکمک مکانیزم پیچ و مهره قابل حرکت بوده و بوسیله آن میتوان ورق را بین دو فک محکم نمود. فک دیگری بنام فک خم کننده وجود دارد که حول محوری بصورت شعاعی قابل حرکت بوده و بوسیله آن میتوان ورقی را که قبلاً بین فکهای روئی و زیرین محکم شده است خم نمود. برای خنثی کردن نیروی وزن فک خم کننده، معمولاً در انتهای محور آن وزنهای قرار دارد که به آن وزنه تعادل میگویند. در لبه فکهای سه گانه مذکور معمولاً تیغههایی از جنس فولاد نصب گردیده است که قابل تعویض بوده و با تعویض آنها میتوان خمهای مختلفی را بوجود آورد.

ظرفیت خمکاری در دستگاه خمکن دستی : با این نوع ماشین خمکن میتوان ورقهای آهنی و فولاد کم کربن را تا ضخامت ۳ میلیمتر , ورقهای آلومینیوم و آلیاژهای آن را تا ضخامت ۶ میلیمتر و همچنین ورقهای مس و برنج را تا ضخامت ۵ میلیمتر خمکاری کرد.

ماشین خمکن برقی[ویرایش]

خمکنهای برقی: ماشینهای خمکن برقی نسبت به ماشینهای خمکن ساده دستی دارای کار آیی خوب و مؤثرتری هستند و به طول یک تا ۶ متر ساخته میشوند.

اجزای ماشینهای خمکن برقی:

1) موتور الکتریکی و جعبه دنده معکوس کننده دور؛

2) فک بالای دستگاه و وابستههای آن که حرکت خود را از الکترو موتوری که در قسمت پایه سمت راست نصب شده است، میگیرد؛

3) صفحه گردان و وابستههای آن که نیروی خود را برای خمکاری از الکترو موتور میگیرد؛

4) تجهیزات تبدیل و انتقال نیرو؛ این تجهیزات تبدیل نیرو و انتقال آن را به قسمتهای متحرک ماشین امکانپذیر میسازد و معمولاً در پایههای دستگاهها جاسازی میشوند؛

5) جعبه فرمان مجهز به کلیدهای روشن و خاموش موتور و کلید فرمان توقف دقیق تیغهها به هنگام خمکاری که روی دستگاه نصب شده است.

تذکر :از جمله دستگاه های دیگری که برای خم کردن ورق های فلزی مورد استفاده قرار می گیرند دستگاه های پرس خم هستند از جمله دستگاه های پرس خم مکانیکی و دستگاه های پرس خم هیدرولیکی

چرخ حلبیسازی[ویرایش]

به کمک این دستگاه میتوان در دیواره ظروف تو خالی و یا لولهها و همچنین سطح ورقها، فرمهائی به منظور افزایش مقاومت در مقابل خمش، ایجاد اتصال و جلوگیری از آسیب به دست ایجاد کرد. این ماشین دارای دو محور موازی میباشد که در پیشانی هر یک از انها می توان قالبهای مدوری را بسته و با هدایت ورق از بین آنها فرم لازم را در قطعه مورد نظر ایجاد نمود. لازم به ذکر است که با بستن تیغههای مدوری (مشابه قیچی گرد بر) میتوان برشهای مستقیم را نیز با آنها انجام داد. حرکت گردشی این دستگاهها بوسیله دست و یا با استفاده از الکترو موتور تأمین میگردد. ولی در هر حال بایستی قالبها با سرعت مساوی و در جهت عکس یکدیگر حرکت نمایند؛ تا بتوانند ورق را به سمت جلو هدایت نمایند. کارهائی که با این دستگاه میتوان انجام داد متنوع میباشند، که از مهمترین آنها میتوان مفتول پیچ کردن، رخ انداختن، فرنگی پیچ کردن و لبه زدن (خم کردن لبه با عرض کم) را نام برد.

I- مفتول پیچ کردن: برای آنکه لبه ظروف به دست آسیب نزده و علاوه بر شکل ظاهری بهتر، دارای مقاومت بیشتری نیز در مقابل تغییر فرم باشند، لبه آنها را لوله کرده و چنانچه بخواهند مقاومت آنها را باز هم افزایش دهند، در داخل آن از مفتول نیز استفاده میکنند. این عمل را در اصطلاح ورقکاری و حلبی سازی مفتول پیچ کردن گویند.

II- رخ انداختن: ایجاد فرورفتگی قوس دار در دیواره ظروف و یا سطح ورقها را رخ انداختن نامیده و از ان بمنظور افزایش مقاومت در مقابل تغییر فرم و خمش، سود میبرند. این عمل را میتوان بکمک چرخ حلبی سازی و یا بوسیله سندان و چکش مخصوصی که به ابزارهای ورقکاری تعلق دارند نیز انجام داد.

III- لبه زدن: برای ایجاد مقاومت در لبه قطعات و یا اتصال آنها به یکدیگر، گاهی اوقات لبه ورق را به مقدار مورد لزوم خم میکنند. این عمل را لبه زدن نامیده و ممکن است که با استفاده از چرخ حلبی سازی و یا بوسیله دست و با کمک چکش و قالبهای زیر سری انجام گیرد. لازم به تذکر است که برای این منظور ماشینهای خاصی بنام ماشینهای لبه زنی وجود دارند.

IV- فرنگی پیچ کردن: خمکاری لبههای ورق، داخل یکدیگر قرار دادن و کوبیدن آنها بمنظور اتصال را فرنگی پیچ کردن گویند. این عمل برای اتصال ورقهای فولادی تا ضخامت ۵/۱ میلیمتر مناسب میباشد. از این اتصال که بر حسب نوع و مورد استفاده برای انوع گوناگونی میباشد، برای اتصال گوشه کانالها، بدنه لولهها، کف و بدنه ظروف (منبع نفت، سطل آب، قوطی کنسرو و غیره) و نظایر آنها استفاده میشود. برای ایجاد خمهای مربوط به این نوع اتصال میتوان از چرخ حلبی سازی در طی مراحل مختلف و همچنین از دستگاههای مخصوصی که بهمین منظور ساخته شدهاند استفاده نمود.

گروه کار و فناوری کلاس هشتم شهرستان گالیکش...برچسب : نویسنده : reza reza1379 بازدید : 603

پرسکاری]

در سری کاری قطعاتی که تعداد آنها زیاد بوده و بخواهند قطعاتی را با فرم و ابعاد یکنواخت تهیه کرده و صرفه جوئی در وقت و نیروی انسانی نیز مورد نظر باشد، از روشهای مختلفی برای بریدن و فرم دادن قطعات استفاده مینمایند که مجموعه آنها را میتوان بدلیل استفاده از پرس، بعنوان دستگاه اصلی انجام دهنده کار، پرسکاری نامید. پرسهائی که برای این منظور مورد استفاده قرار میگیرند متنوع بوده و هر کدام از آنها را میتوان برای منظورهای خاصی بکار برد. این پرسها عبارتند از: پرسهای پیچی، اصطکاکی، ضربهای (با مکانیزم بنگ) و هیدرولیکی. از انواع این پرسها میتوان برای بریدن استفاده کرد ولی برای بعضی از کارهای فرم دادن (مانند کشش) لازم است که از پرسهای هیدرولیکی و یا اصطکاکی کمک گرفت. ابزارهای مورد استفاده در پرسکاری که وظیفه تأمین فرم قطعه مورد نیاز را به عهده دارند، قالب نامیده میشوند. قالبها معمولاً از دو قسمت توپر (سمبه) و تو خالی (ماتریس) تشکیل شده و بر حسب کاری که انجام میدهند بنام قالبهای برش و یا قالبهای فرم معروف میباشند.

برچسب : نویسنده : reza reza1379 بازدید : 414

سوهان کاری، حرفه ای تخصصی

سوهان:

سوهان کاری از روش های براده برداری از روی فلز است و سوهان که در کارگاه های آموزشی بیش از هر ابزار دستی دیگری به کار میآید، ابزار این کار است. سوهان را از فولاد ابزار کربنی با حدود 3/1 درصد کربن میسازند.

بخشهای مختلف سوهان عبارتاند از:

1. دسته که چوبی یا پلاستیکی است ( دستههای چوبی حلقهای دارند که مانع شکافتن چوب در هنگام جازدن دُم سوهان میشود )؛

2. دُم، که بخشی از سوهان است که در دسته فرو میرود؛

3. آج، که ساده یا چپ و راست است.

از سوهان ساده برای سوهان کاری فلزات نرم ( مانند برنج و آلومینیم ) و از سوهان با آج چپ و راست برای سوهان کاری همه فلزات، به ویژه چدن و فولاد استفاده میکنند.

آج | کاربرد نمونه وار |

زبر | سوهان کاری فلزات نرم، پلاستیک ها |

متوسط | شکل دادن فلزات و پلیسه گیری قطعات ریختگی چدنی |

نرم | سوهان کشی و پرداخت فلزات سخت |

بسیار نرم | سوهان کاری دقیق و پرداخت ظریف |

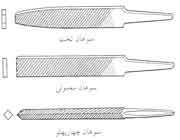

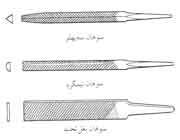

انواع مقطع سوهان:

سوهان ها با مقاطع مختلف ساخته میشوند که کاربرد آن ها به اختصار به شرح زیر است:

سوهان معمولی: لبه این سوهان ها صاف است و آج ندارد. بنابراین از این نوع سوهان ها برای سوهان کاری کنج هایی استفاده میشود که فقط یک وجه آن باید سوهان کاری شود.

سوهان تخت: برای کارهای عمومی کارگاهی

سوهان چهارپهلو: ایجاد شیارها و شکاف های چهارگوش

سوهان گرد: گشادکردن سوراخ ها و سوهان کاری سطوح خمیده

سوهان سهپهلو یا سهگوش: سوهان کاری کنج های تیز

سوهان بغلتخت: سوهان کاری شکاف های بسیار باریک مثل شیار کلیدها

چگونه سوهان کاری کنیم:

حالت درست دست ها و روش در دستگرفتن سوهان در سوهانکاری از اهمیت بسیار برخوردار است. قطعه باید در ارتفاع مناسب تقریبا"هم سطح با آرنج برای کارهای سبک و اندکی کمتر برای کارهای سنگین رویگیره بسته شود.

فاصله پاها از یکدیگر باید حدود 20 سانتیمتر و زاویه آن ها نسبت بههم باید حدود 90 درجه باشد.

پای چپ نیز باید موازی با امتداد سوهان باشد. دسته سوهان را با دست راست بگیرید بهطوریکه انگشت شست روی دسته و انگشتان دیگر در زیر آن قرار بگیرند.

هنگام سوهان کاری فشار باید در حرکت پیشروی بر سوهان وارد شود زیرا آج ها یا دندانههای برنده رو بهسَرِ سوهان هستند. اگر فشار در حرکت برگشت بر سوهان وارد شود موجب برادهبرداری نمیشود و تنها دندانهها را کُند میکند. وقتی میخواهید سطحتختی را پرداختکاریکنید، بایداز روش سوهان کاری دوطرفه استفاده کنید.

در این روش برادهبرداری چندانی انجام نمیشود و فقط خش های ایجاد شده در نتیجه عملیات سوهان کاری قبلی از بین میرود. در سوهان کاریدوطرفه، سوهان را عقب و جلو میکشید.

نکات ایمنی:

1. سوهان ها را در مقرهای جدا از هم نگهداریکنید و اجازه ندهید به هم ساییده شوند.

2. هرگز فولاد سختسازی شده را سوهان کاری نکنید.

3. از سوهان به جای چکش استفاده نکنید.

4. سوهان را به اسید آغشته نکنید تا دچار خوردگی نشود.

5. مکررا"از برس سوهان استفاده کنید تا آج های سوهان پر نشود.

نکته قابل توجه:

وقتی برادههای حاصل از سوهان کاری، محکم به آج های سوهان میچسبند، میگوییم سوهان پُر شده است.

پرشدن آج های سوهان سبب میشودکه عمق نفوذ آن ها کاهش یابد و خراش های عمیقی روی سطح قطعهکار ایجاد شود. در نتیجه سوهان کار باید مقدار زیادی کار اضافی انجام دهد تا این خراش ها را حذف کند. برای جلوگیری از پرشدن سوهان، از برس سوهان استفادهکنید.

گروه کار و فناوری کلاس هشتم شهرستان گالیکش...برچسب : نویسنده : reza reza1379 بازدید : 443

تاریخچه پیج]

در حالی که فرضیههای جدید، پیچ ارشمیدس (که نوعی پمپ برای انتقال آب و به شکل پیچ بوده) را به سِناخِریب یا سنناشریب (۷۴۵ - ۶۸۱ پیش از میلاد)، پادشاه آشور نسبت میدهند، یافتههای باستانشناسی و شواهد تصویری تنها در دوره هلنی ۱پدیدار میشوند و نظرات متداول هم بر یونانی بودن اختراع مذکور تاکید دارد و احتمالاً مربوط به قرن سوم قبل از میلاد و توسط ارشمیدس میباشد. اگرچه آن مستندات شبیه یک پیچ است اما در معنای معمول کلمه یک پیچ نیست. پیچ بعدها توسط ریاضیدان یونانی آرشیتاس تارنتوم توصیف شد (۳۵۰-۴۲۸ قبل از میلاد). تا قرن اول قبل از میلاد، پیچهای چوبی عموما در مناطق مدیترانه ایی برای صنایعی نظیر روغن گیری و شراب سازی به کار میرفت. از پیچهای فلزی به عنوان وسیلهای برای بستن اتصالات به دلیل کمیاب بودن کمتر در اروپای قبل از قرن ۱۵ استفاده میشد. رایبنسکی۲ اشاره میکند که پیچهای چرخشی در قرون وسطی وجود داشتهاند، اگرچه احتمالا تا سال ۱۸۰۰ کاربرد گسترده ایی نداشتهاند. انواع اتصالات (از جمله میخ و خار، چفت و بست و زبانهها و....) با شکلهای متنوع خود، تا قبل از گسترش پیچهای چرخشی بیشتر در نجاری و آهنگری کاربرد داشتهاند تا در ماشین آلات صنعتی. همچنین پیش از اواسط قرن ۱۹، چفتهایی با خار و پرچ، در کشتی سازی به کار میرفتند. پیچ فلزی تا زمانی که ابزار ماشینی برای تولید انبوه تا پایان قرن ۱۸ گسترش نیافته بود، به عنوان بست کاربرد عمومی پیدا نکرده بود. این پیشرفت در دهه ۱۷۶۰ و ۱۷۷۰ توسط دو رویداد جداگانه که به سرعت با هم پیوند خوردند، شکوفا شد. اولین رویداد، تولید انبوه پیچهای چوب (به معنای پیچهای فلزی برای اتصال چوب) جهت امور تخصصی، تک منظوره و ماشینهای تولید با ظرفیت بالا و کم هزینه بود و دیگری تولید پیچ در مدلهای متنوع (با توجه به نیاز روزانه در ماشین آلات صنعتی) بود.

اولین اتفاق توسط برادران وایت (ژاب و ویلیام) در استافورد شایر بریتانیا رخ داد. که در ۱۷۶۰ دستگاهی را که امروزه ممکن است ما آن را به عنوان دستگاه تولید پیچ اولیه و ابتدایی بشناسیم، به ثبت رساندند. این دستگاه برای تبدیل پیچهای هرز به پیچهای مطلوب استفاده میشد و شیار آن توسط یک سوهان چرخنده، زمانی که محور اصلی ساکن بود بریده میشد. اما تا سال ۱۷۷۶ برادران وایت موفق به راهاندازی کارخانه پیچ چوب نشدند. تجارت آنها با شکست مواجه شد اما مالکان جدید به آن رونق بخشیدند و در سال ۱۷۸۰، آنها روزانه ۱۶۰۰۰ پیچ در روز تنها توسط ۳۰ کارگر، تولید میکردند. نوعی از تولید صنعتی با خروجی زیاد که امروزه به تولید مدرن شهرت دارد ولی در زمان خود یک انقلاب محسوب میشد. در سال ۱۷۷۷ ابزار ساز انگلیسی جسی رامزدرن در حال کار برای حل مشکل بریدن پیچ، اولین دستگاه تراشکاری پیچ را به صورت موفقیت آمیزی اختراع کرد. مهندس انگلیسی به نام هنری مادسلای (۱۸۳۱-۱۷۷۱) با توسعه دستگاه تراشکاری پیچ خود در بین سالهای (۱۸۰۰-۱۷۹۷) به شهرت رسید که شامل سه جزء اساسی پیچ سربی، بخش تنظیم برش و سیستم زنجیری چرخ دنده بود که همگی به نحوی مناسب برای ماشینهای صنعتی مورد استفاده قرار گرفتند. او توانست بین اختراع برادران وایت و رامزدرن نوعی یکپارچگی که برای تولید پیچ چوب به کار میرفتند بوجود آورد. این تصور که جیمز ناسمیث آنچه را که مادسلای اختراع کرده بود همگانی کرده است اشتباه است. اگرچه دستگاه تراشکاری وی به محبوبیت آن کمک کرده است.

این پیشرفتها در بین سالهای ۱۸۰۰-۱۷۶۰ توسط برادران وایت و مادسلای به موضوعی قابل بحث در بین صنعتگران بزرگ به دلیل افزایش قابل توجه اتصالات پیچی تبدیل شد. یکسانسازی شکلهای پیچ تقریبا بلافاصله شروع شد اما به سرعت تکمیل نشد. پیشرفتهای بعدی برای تولید انبوه در طول قرن ۱۹ با کاهش قیمت این پیچها ادامه یافت. بطوریکه با گسترش و توسعه دستگاه تراشکاری در سال ۱۸۴۰ و دستگاههای اتوماتیک پیچ در سال ۱۸۷۰ به طرز قابل توجهی از هزینه تولید اتصالات پیچی توسط ماشینهای تولید اتوماتیک کاسته شد. در طول قرن ۱۹متداولترین شکلهای سرپیچ (مدل پیچهای نوک تیز) پیچهای چاک دار، مربعی و شش گوش بودند. تراشیدن این مدلها راحت و به اندازه کافی نیز کاربری داشتند. رابینسکی اختراعات زیادی در رابطه با پیچهای نوک تیز انجام داد اما بدلیل مشکلات و هزینه بالا در آن زمان به ثبت نرسید. در ۱۹۰۸ رابرتسون کانادایی، اولین کسی بود که پیچ آلنی را با طراحی درست و عملکرد واقعی با قالب گیری فلز سرد به اندازه مناسب بجای اینکه با قیچی بریده شود یا در جاهای ناخواسته قرار بگیرد تولید کرد (با ابعاد و زوایای تیزتر و باریکتر) که سرش به آسانی اما دقیق کوبیده میشد. در سال ۱۹۱۱ پیچ شش گوش تولید شد. در اوایل سال ۱۹۳۰ پیچ چهارسو خور (Phillips-head) توسط هنری فیلیپ اختراع شد. استاندارد ISO تولید پیچ در اواخر سال ۱۹۴۰ برای بهبود فرمهای تولید پیچ طراحی شد. همچنین در پایان لازم به ذکر است که یکی از پیشرفتهای فنی قابل توجه که منجر به انقلاب صنعتی در اواخر قرن نوزدهم گردید استفاده از پیچهای مناسب برای کنترل و حفظ تعادل اجسام بجای چفت و بست کردن و اتصالات غیر اصولی بود.

* [۱] .

تاریخچه پیج و مهره در ايران

تاريخچه پيچ ومهره در ايران قدمت پيچ و مهره در ايران نزديك به يك قرن مي باشد ولي از سال۱۳۲۰ رسميت پيدا كرده است . از جمله بنيانگذاران صنف پيچ و مهره در ايران مي توان به آقاي ابوالفتاح اعتصامي اشاره نمود كه نسبتي هم با شاعره پر آوازه ايران خانم پروين اعتصامي داشته و نزديك به ۷۰ سال پيش در اين صنف فعاليت داشتند و خدمات بسيار شاياني هم از خود به جاي گذاشتند . اولين بار در سال ۱۳۳۳ دستگاه هاي توليد پيچ و مهره توسط شخصي به نام آقاي ارجمند وارد ايران شد. در آن زمان پيچ و مهره به صورت پرسي و پرچ توليد مي شد و با اين كيفيتي كه الان در بازار موجود است وجود نداشت . قبل از تشكيل اتحاديه ها ابتدا پيچ و مهره ، يراق آلات و ابزار با هم به صورت صنف همگن فعاليت ميكردند تا اينكه در سال ۱۳۵۱ با تشكيل اتحاديه ابزار، پيچ و مهره هم زير مجموعه اتحاديه ابزار قرار گرفت. در ابتداي انقلاب اسلامي مجموعه۳۰-۲۵ واحد صنفي وجود داشت كه خوشبختانه در سال ۱۳۸۵ با تشكيل اتحاديه پيچ و مهره اين رقم به ۳۰۰ واحد صنفي رسيد و امروز نزديك به ۸۰۰ واحد صنفي در تهران وجود دارد كه تحت پوشش اتحاديه مذكور در توزيع اين كالاي حياتي نقش بسزايي دارند.[۲]

بولت]

بولت یک استوانه ی فلزی است که روی محیط آن دندانه ایجاد شده است بولتها به دلیل تنوع زیادی که دارند برای شناخت آنها نیاز به استاندارد است که انگلستان اولین تدوین کننده استاندارد بود٬ استانداردهایی که امروزه رایج میباشد عبارتند از دین آلمان DIN، استاندارد آمریکایی واحد آن اینچ میباشد،ANSIاستاندارد انگلیس JISمیباشد. از آنجا که سیستم تولید پیچ و مهره در کشور ما و در حال حاضر بر اساس استانداردهای اروپایی میباشد،از مشخصات پیچ براساس DINآلمان در طراحی ها و نقشه ها باید استفاده نمود

گروه کار و فناوری کلاس هشتم شهرستان گالیکش...برچسب : نویسنده : reza reza1379 بازدید : 451

تاریخچه پیج]

در حالی که فرضیههای جدید، پیچ ارشمیدس (که نوعی پمپ برای انتقال آب و به شکل پیچ بوده) را به سِناخِریب یا سنناشریب (۷۴۵ - ۶۸۱ پیش از میلاد)، پادشاه آشور نسبت میدهند، یافتههای باستانشناسی و شواهد تصویری تنها در دوره هلنی ۱پدیدار میشوند و نظرات متداول هم بر یونانی بودن اختراع مذکور تاکید دارد و احتمالاً مربوط به قرن سوم قبل از میلاد و توسط ارشمیدس میباشد. اگرچه آن مستندات شبیه یک پیچ است اما در معنای معمول کلمه یک پیچ نیست. پیچ بعدها توسط ریاضیدان یونانی آرشیتاس تارنتوم توصیف شد (۳۵۰-۴۲۸ قبل از میلاد). تا قرن اول قبل از میلاد، پیچهای چوبی عموما در مناطق مدیترانه ایی برای صنایعی نظیر روغن گیری و شراب سازی به کار میرفت. از پیچهای فلزی به عنوان وسیلهای برای بستن اتصالات به دلیل کمیاب بودن کمتر در اروپای قبل از قرن ۱۵ استفاده میشد. رایبنسکی۲ اشاره میکند که پیچهای چرخشی در قرون وسطی وجود داشتهاند، اگرچه احتمالا تا سال ۱۸۰۰ کاربرد گسترده ایی نداشتهاند. انواع اتصالات (از جمله میخ و خار، چفت و بست و زبانهها و....) با شکلهای متنوع خود، تا قبل از گسترش پیچهای چرخشی بیشتر در نجاری و آهنگری کاربرد داشتهاند تا در ماشین آلات صنعتی. همچنین پیش از اواسط قرن ۱۹، چفتهایی با خار و پرچ، در کشتی سازی به کار میرفتند. پیچ فلزی تا زمانی که ابزار ماشینی برای تولید انبوه تا پایان قرن ۱۸ گسترش نیافته بود، به عنوان بست کاربرد عمومی پیدا نکرده بود. این پیشرفت در دهه ۱۷۶۰ و ۱۷۷۰ توسط دو رویداد جداگانه که به سرعت با هم پیوند خوردند، شکوفا شد. اولین رویداد، تولید انبوه پیچهای چوب (به معنای پیچهای فلزی برای اتصال چوب) جهت امور تخصصی، تک منظوره و ماشینهای تولید با ظرفیت بالا و کم هزینه بود و دیگری تولید پیچ در مدلهای متنوع (با توجه به نیاز روزانه در ماشین آلات صنعتی) بود.

اولین اتفاق توسط برادران وایت (ژاب و ویلیام) در استافورد شایر بریتانیا رخ داد. که در ۱۷۶۰ دستگاهی را که امروزه ممکن است ما آن را به عنوان دستگاه تولید پیچ اولیه و ابتدایی بشناسیم، به ثبت رساندند. این دستگاه برای تبدیل پیچهای هرز به پیچهای مطلوب استفاده میشد و شیار آن توسط یک سوهان چرخنده، زمانی که محور اصلی ساکن بود بریده میشد. اما تا سال ۱۷۷۶ برادران وایت موفق به راهاندازی کارخانه پیچ چوب نشدند. تجارت آنها با شکست مواجه شد اما مالکان جدید به آن رونق بخشیدند و در سال ۱۷۸۰، آنها روزانه ۱۶۰۰۰ پیچ در روز تنها توسط ۳۰ کارگر، تولید میکردند. نوعی از تولید صنعتی با خروجی زیاد که امروزه به تولید مدرن شهرت دارد ولی در زمان خود یک انقلاب محسوب میشد. در سال ۱۷۷۷ ابزار ساز انگلیسی جسی رامزدرن در حال کار برای حل مشکل بریدن پیچ، اولین دستگاه تراشکاری پیچ را به صورت موفقیت آمیزی اختراع کرد. مهندس انگلیسی به نام هنری مادسلای (۱۸۳۱-۱۷۷۱) با توسعه دستگاه تراشکاری پیچ خود در بین سالهای (۱۸۰۰-۱۷۹۷) به شهرت رسید که شامل سه جزء اساسی پیچ سربی، بخش تنظیم برش و سیستم زنجیری چرخ دنده بود که همگی به نحوی مناسب برای ماشینهای صنعتی مورد استفاده قرار گرفتند. او توانست بین اختراع برادران وایت و رامزدرن نوعی یکپارچگی که برای تولید پیچ چوب به کار میرفتند بوجود آورد. این تصور که جیمز ناسمیث آنچه را که مادسلای اختراع کرده بود همگانی کرده است اشتباه است. اگرچه دستگاه تراشکاری وی به محبوبیت آن کمک کرده است.

این پیشرفتها در بین سالهای ۱۸۰۰-۱۷۶۰ توسط برادران وایت و مادسلای به موضوعی قابل بحث در بین صنعتگران بزرگ به دلیل افزایش قابل توجه اتصالات پیچی تبدیل شد. یکسانسازی شکلهای پیچ تقریبا بلافاصله شروع شد اما به سرعت تکمیل نشد. پیشرفتهای بعدی برای تولید انبوه در طول قرن ۱۹ با کاهش قیمت این پیچها ادامه یافت. بطوریکه با گسترش و توسعه دستگاه تراشکاری در سال ۱۸۴۰ و دستگاههای اتوماتیک پیچ در سال ۱۸۷۰ به طرز قابل توجهی از هزینه تولید اتصالات پیچی توسط ماشینهای تولید اتوماتیک کاسته شد. در طول قرن ۱۹متداولترین شکلهای سرپیچ (مدل پیچهای نوک تیز) پیچهای چاک دار، مربعی و شش گوش بودند. تراشیدن این مدلها راحت و به اندازه کافی نیز کاربری داشتند. رابینسکی اختراعات زیادی در رابطه با پیچهای نوک تیز انجام داد اما بدلیل مشکلات و هزینه بالا در آن زمان به ثبت نرسید. در ۱۹۰۸ رابرتسون کانادایی، اولین کسی بود که پیچ آلنی را با طراحی درست و عملکرد واقعی با قالب گیری فلز سرد به اندازه مناسب بجای اینکه با قیچی بریده شود یا در جاهای ناخواسته قرار بگیرد تولید کرد (با ابعاد و زوایای تیزتر و باریکتر) که سرش به آسانی اما دقیق کوبیده میشد. در سال ۱۹۱۱ پیچ شش گوش تولید شد. در اوایل سال ۱۹۳۰ پیچ چهارسو خور (Phillips-head) توسط هنری فیلیپ اختراع شد. استاندارد ISO تولید پیچ در اواخر سال ۱۹۴۰ برای بهبود فرمهای تولید پیچ طراحی شد. همچنین در پایان لازم به ذکر است که یکی از پیشرفتهای فنی قابل توجه که منجر به انقلاب صنعتی در اواخر قرن نوزدهم گردید استفاده از پیچهای مناسب برای کنترل و حفظ تعادل اجسام بجای چفت و بست کردن و اتصالات غیر اصولی بود.

* [۱] .

تاریخچه پیج و مهره در ايران

تاريخچه پيچ ومهره در ايران قدمت پيچ و مهره در ايران نزديك به يك قرن مي باشد ولي از سال۱۳۲۰ رسميت پيدا كرده است . از جمله بنيانگذاران صنف پيچ و مهره در ايران مي توان به آقاي ابوالفتاح اعتصامي اشاره نمود كه نسبتي هم با شاعره پر آوازه ايران خانم پروين اعتصامي داشته و نزديك به ۷۰ سال پيش در اين صنف فعاليت داشتند و خدمات بسيار شاياني هم از خود به جاي گذاشتند . اولين بار در سال ۱۳۳۳ دستگاه هاي توليد پيچ و مهره توسط شخصي به نام آقاي ارجمند وارد ايران شد. در آن زمان پيچ و مهره به صورت پرسي و پرچ توليد مي شد و با اين كيفيتي كه الان در بازار موجود است وجود نداشت . قبل از تشكيل اتحاديه ها ابتدا پيچ و مهره ، يراق آلات و ابزار با هم به صورت صنف همگن فعاليت ميكردند تا اينكه در سال ۱۳۵۱ با تشكيل اتحاديه ابزار، پيچ و مهره هم زير مجموعه اتحاديه ابزار قرار گرفت. در ابتداي انقلاب اسلامي مجموعه۳۰-۲۵ واحد صنفي وجود داشت كه خوشبختانه در سال ۱۳۸۵ با تشكيل اتحاديه پيچ و مهره اين رقم به ۳۰۰ واحد صنفي رسيد و امروز نزديك به ۸۰۰ واحد صنفي در تهران وجود دارد كه تحت پوشش اتحاديه مذكور در توزيع اين كالاي حياتي نقش بسزايي دارند.[۲]

بولت]

بولت یک استوانه ی فلزی است که روی محیط آن دندانه ایجاد شده است بولتها به دلیل تنوع زیادی که دارند برای شناخت آنها نیاز به استاندارد است که انگلستان اولین تدوین کننده استاندارد بود٬ استانداردهایی که امروزه رایج میباشد عبارتند از دین آلمان DIN، استاندارد آمریکایی واحد آن اینچ میباشد،ANSIاستاندارد انگلیس JISمیباشد. از آنجا که سیستم تولید پیچ و مهره در کشور ما و در حال حاضر بر اساس استانداردهای اروپایی میباشد،از مشخصات پیچ براساس DINآلمان در طراحی ها و نقشه ها باید استفاده نمود

گروه کار و فناوری کلاس هشتم شهرستان گالیکش...برچسب : نویسنده : reza reza1379 بازدید : 314

توجه: این نـرم افزار علاوه بر تمام معروفیتش دارای نواقصی همچون توقف دانـلود در 99% و همچنین دانلود فایل ها به طور ناقص می باشد، همچنین به دلیل غیر رایگان بودن احتمال از کار افتادن کرک نیز وجود دارد پیشنهاد پی سی دانـلود به کاربران استفاده از نـرم افزار رایگان FlashGet می باشد.

با گسترده شدن شبکه جهانی اینترنت و توسعه فعالیتهای تحت وب نیازهای کاربران شکل دیگری به خود گرفتند، امروزه از اینترنت فقط برای مرور اطلاعات و اخبار استفاده نمیشود بلکه با گسترش شبکههای اشتراک فایل، تبادل اطلاعات بین کاربران افزایش یافته است؛ امروزه از کاربران عادی و ساده گرفته تا سازمانهای بزرگ و شرکتهای عظیم همگی از اینترنت برای اشتراک گذاری و تبادل با یک دیگر استفاده میکنند؛ یکی از اعمالی که بسیار پر کاربرد است عملیات «دانلود» یا «بارگذاری» است، به طور خلاصه «دانلود» به معنی بارگیری اطلاعات و دادهها از یک مبداً مشخص به سیستم فرد اطلاق میشود.

امروزه تمامی شرکتها اعم از فعالان حوضه نرم افزار، فیلم، بازی و موسیقی همگی از شبکه اینترنت برای پخش اطلاعات خود استفاده میکنند و استفاده از امکانات آنها ملزم به دانلود کردن دادههای منتشر شده از طرف آنها است، در این چند ساله مرورگرهای اینترنت تا حد بسیاری بهبود پیدا کردهاند و امکانات دانلود محدودی را معرفی کردند ولی استفاده از ابزار دانلود مرورگرها به علت نبودن امکانات پیشرفته معمولاً پیشنهاد نمیشود و به کاربران توصیه میشود تا از «نرم افزارهای مدیریت دانلود» استفاده کنند.

«نرم افزار مدیریت دانلود» به نرم افزاری گفته میشود که وظیفهی آن به طور تخصصی دانلود کردن اطلاعات و دادههای مختلف از اینترنت میباشد، نرم افزارهای زیادی در این زمینه فعالیت میکنند و در این مطلب سعی داریم تا یکی از قدرتمند ترین نرم افزارهای مدیریت دانلود را به شما معرفی کنیم.

Inteet Download Manager یا به اختصار «IDM» نرم افزاری پیشرفته برای مدیریت دانلود است که با سیستم هوشمند خود مدیریت کردن فایلهای دانلود را آسانتر میسازد، این برنامه با تکنولوژی جدید خود باعث سرعت بخشیدن به امر دانلود کردن فایلها میشود و طبق گفته شرکت سازنده تا 5 برابر سریعتر از حالت معمولی میتواند دانلود کند.

قابلیتهای کلیدی نرم افزار Inteet Download Manager:

- افزایش سرعت دانلود تا 5 برابر توسط سیستم هوشمند «تقسیم بندی پویا».

- قابلیت Resume جهت قطع و ادامه دانلود در زمان دیگر بدون از دست داده اطلاعات دانلود شده.

- پشتیبانی از تمامی مرورگرها و برنامههای رایج در بازار.

- قابلیت Video Grabber جهت دانلود فایلهای تصویری در سایتها.

- قابلیت خودکار چک کردن فایلها توسط ضد ویروسها.

- قابلیت Site Grabber جهت دانلود تمامی محتویات یک سایت.- قابلیت دانلود چندگانه فایلها.

- قابلیت زمان بندی پیشرفته برای مدیریت دانلودها.

- قابلیت Speed Limiter جهت محدود نمودن سرعت دانلود.

- پشتیبانی از زبانها مختلف از جمله زبان شیرین فارسی.

امّا چگونه این برنامهها باعث افزایش سرعت دانلود میشوند؟

در گذشته مرورگرها و بسیاری از برنامههای دیگر برای دانلود یک فایل از اینترنت فقط یک «اتصال» یا «Connection» با سرور مقصد برقرار میکردند ولی تجربه ثابت کرده است که دانلود کردن فقط از طریق یک اتصال نه تنها باعث میشود که از تمامی پتانسیل و حداکثر سرعت اینترنت استفاده نشود بلکه در صورت قطع ارتباط تمامی اطلاعات دانلود شده از دست خواهند رفت.

بعد از آن برنامههای مدیریت دانلود وارد عرصه شدند و قابلیت جدیدی را با عنوان «Segmentation» معرفی کردند، قابلیت «قطعه بندی» یا «Segmentation» یک ویژگی جدیدی است که در آن فایلهای دانلود پیش از این که دانلود شوند به قطعاتی تقسیم شده و در هنگام شروع دانلود به جای یک اتصال با سرور تعداد بیشتری اتصال برقرار میشود و فایل مورد نظر به طور همزمان مثلاً در 8 قطعه شروع به دانلود شدن میکند، در این حالت سرعت دانلود از وضعیت قبل بسیار بیشتر شده و امکان از دست رفتن اطلاعات تا حد بسیاری کاهش مییابد.

پس وجه تمایز و برتری این برنامه نسبت به سایر برنامههای مشابه چیست؟

نرم افزار Inteet Download Manager از سیستم هوشمندتری به نام «قطعه بندی پویا» یا «Dynamic Segmentation» استفاده میکند، این سیستم برخلاف سایر برنامههای مشابه بسیار هوشمندتر عمل کرده و امکان دستیابی به سرعت بیشتر را فراهم میکند.شیوه عملکرد «قطعه بندی پویا» به این نحو است که ابتدا فایل توسط برنامه از طریق سرور مبدأ برای قطعه بندی بررسی شده و سپس شروع به دانلود میکند و بر خلاف سایر برنامهها که پیش از شروع دانلود فایل را قطعه بندی میکنند این برنامه در هنگام دانلود فایل را قطعه بندی میکند و به محض این که یک قطعه به پایان رسید، یک قطعه جدید ایجاد میکند و در نهایت از تمامی پتانسیل پهنای باند و سرعت اینترنت بهره میبرد.

استفاده از این برنامه نه تنها باعث استفاده از حداکثر سرعت اینترنت میشود بلکه سبب میشود تا فایلها با امنیت بیشتری دانلود شوند، چرا که اگر در هنگام دانلود جریان برق یا ارتباط اینترنت قطع شود، چون فایل به قطعات کوچکتر تقسیم شدهاند فقط قسمت کوچکی از فایل مجدداً دانلود میشود و در واقع نیاز نیست که کل فایل دوباره دانلود شود.

دانلود کردن چندگانه فایلها همچنین به شما این امکان را میدهد تا بتوانید چندین فایل را به طور همزمان دانلود کرده و هم صحت فایلهای دانلودی را افزایش داده و هم از حداکثر پهنای باند موجود خود استفاده کنید.

نکات قابل توجه:

- ترجیهاً از دانلود کردن چند فایل به طور همزمان خودداری نمایید.

این کار باعث میشود تا احتمال خرابی فایلهای دانلودی افزایش یابد، مخصوصاً اگر یکی از فایلها بسیار حجیم است.

- از قطعه بندی بیش از حد فایلها (حتی در این برنامه و در برنامههای دیگر) خودداری کنید.

در برنامه Inteet Download Manager امکان تغییر تنظیمات مربوط به قطعه سازی فایلها موجود است و بعضی افراد به اشتباه فکر میکنند هرچه تعداد اتصالات و یا Connections را افزایش دهند، فایل با سرعت بیشتری دانلود میشود در صورتی که این کار نتیجهی عکس میدهد و نه تنها باعث کاهش سرعت میشود بلکه احتمال خرابی فایلها را بسیار افزایش میدهد.با توجه به شرایط کنونی و وضعیت اینترنت در ایران پیشنهاد میشود حداکثر از 8 اتصال برای دانلود فایلهای خود استفاده کنید و این مقدار را افزایش ندهید.

- استفاده کردن از این برنامه جهت دانلود نمودن مطمئن فایلهای خود بسیار پیشنهاد میشود.

البته همیشه این نکته را به یاد داشته باشید که به هیچ وجه امکان ندارد تا بتوانید با سرعتی بیشتر از سرعت تعیین شده از طرف شرکت ارائه دهنده خدمات اینترنت دانلود کنید، شما فقط میتوانید با بهینه سازی سیستم و استفاده از ابزار مختلف از حداکثر پهنای باند خود استفاده کرده و به ماکزیمم سرعت اینترنت خود دست پیدا کنید، اگر واقعاً از سرعت اینترنت خود ناراضی هستید و یا بسیار پایینتر از مقداری است که شرکت ارائه دهنده خدمات اینترنت به شما تضمین داده است، باید با پشتیبانی شرکت خود تماس بگیرید.

برچسب : نویسنده : reza reza1379 بازدید : 466

Opera اپرا سریع ترین مرورگر اینترنت روی زمین! این مرورگر با سرعت باور نکردنی صفحات اینترنت را برای شما بار گذاری می کند. اساس کار اپرا به این صورت است که اول متن سایت بارگذاری می شود و سپس به تدریج عکسها بارگذاری می شوند، به علاوه اینکه عکس ها اول به صورت کامل با کیفیت کم نمایان می شوند و رفته رفته بر کیفیت عکس افزوده می شود.

کافیست فقط یک بار اپرا را امتحان کنید، دیگر از اینترنت اکسپلورر استفاده نخواهید کرد!

اپرا تمام محدودیت های همچون جلوگیری از راست کلیک، جلوگیری از مشاهده سورس صفحه، جلوگیری از انتخاب متن و ... همه را از پیش پای شما بر می دارد و شما را قادر می سازد با دستی کاملاً باز به جستجو و گشت و گذار در وب بپردازید. علاوه بر این مرورگر وب اپرا امکاناتی همچون دریافت ایمیل، چت و مدیریت دانلود را برای شما فراهم می سازد. این مرورگر با اضافه کردن قابلیت هایی همچون SpeedDial برای دسترسی به صفحات وب مورد علاقه به طور سری، همچنان گزینه محبوبترین مرورگر در میان کاربران خاص خود می باشد.

قابلیت های كلیدی نرم افزار Opera:

- میانبر سفارسی جستجو

- امکان جستجوی پیشرفته در تمامی سایت های مطرح در زمینه جستجو

- بلاک کردن پیشرفته محتویات صفحات

- پیشگیری هوشمندتر از pop-up

- ابزار حرفه ای جهت دریافت ایمیل و پشتیبانی از سیستم های ایمیل POP/IMAP

- قابلیت خواندن فید های RSS/Atom

- قابلیت اعمال تنظیمات مخصوص برای هر سایت

- نمایش پیش نمایش صفحات با نگهداشتن ماوس بر روی tab ها

- کاهش بار اضافی بر روی حافظه سیستم

- پشتیبانی از دریافت فایل های بزرگتر از ۴ گیگابایت

- امکان استفاده از وب سایت Opera برای بالا بردن امنیت و جلوگیری از Spyware

- استفاده از تکنولوژی Tabbed browsing نمایش پنجره ها در یک پنجره

- برطرف شدن اشکالات مربوط به FTP PASV

- پوسته های متفاوت و زیبا

- نگهداری از رمزهای عبور در محیطی با امنیت بالا

- امکان گفتن دستور به برنامه و اجرای آن توسط Opera

- نصب سریع و آسان

- افزایش سرعت باز شدن برنامه

- کاهش سرباری حافظه سیستم

- بهبود پشتیبانی از استانداردهای وب

- قابلیت اجرای برنامه از طریق صدای کاربر

- قابلیت پشتیبانی دریافت فایل های با حجم بالاتر از ۴ گیگابایت

- قابلیت Speed Dail برای دسترسی سریع به صفحات وب محبوب و دوست داشتنی

- قابلیت Quick Find برای سریع تر پیدا کزدن صفحات وب بازدید شده با قابلیت محتویات آن

برچسب : نویسنده : reza reza1379 بازدید : 475

آرشیو مطالب

پيوندهای روزانه

لینک دوستان

- کرم سفید کننده وا

- دانلود آهنگ جدید

- خرید گوشی

- فرش کاشان

- بازار اجتماعی رایج

- خرید لایسنس نود 32

- هاست ایمیل

- دانلود آهنگ جدید

- خرید بانه

- اکانت اسپاتیفای

- ایران جابینو

- خرید بک لینک

- کلاه کاسکت

- موزیک باران

- نمایندگی شیائومی مشهد

- مشاوره حقوقی تلفنی با وکیل

- کرم سفید کننده واژن

- دانلود فیلم

- آرشیو مطالب

- فرش مسجد

- دعا

- رنگ مو

- شارژ

- باحال

- وب

- جوک سرا

- خوبه

- بچه های باحال

- ببینش خوبه

- واسه اون هایی که باحالن

- واسه همه هستش

- وبلاگ با حال

- جملات زیبا و قشنگ

- زیبا ترین وبلاگ

- حرف های قشنگ

- پر محتوا

- جالب و دیدنی

- باحاله

- پاتوق شیطون ها

- گل های زندگی

- وبلاگ

- جمله زیبا

- مرتضی پاشایی

- بازی

- همراه اول

- نیلکوه

- گالیکش

- نیلوبلاگ

- پی سی دانلود

- اپارات

- امیر فرجام

- شکلک چت روم

- اهنگ محسن یگانه

- یاهو

- گالپنگ

- افقث چت

- زندگی چت

- زندگی چت

- ال اپای چت

- ال اپای چت

- ted0090

- تانهایت

- کلبه عاشقانه

- یک پسر تنها

- 7اسمان چت